O que é uma máquina de curvatura de chapas de telhado?

Uma máquina de curvatura de chapas de telhado, também conhecida como máquina de perfilagem para telhas, é uma linha de produção contínua e automatizada. Ela molda progressivamente uma tira plana de metal (normalmente aço, alumínio ou aço inoxidável) através de uma série de matrizes de rolos para criar painéis longos e consistentes com perfis transversais específicos. Ao contrário da dobra em prensa, que dobra seções discretas, a perfilagem produz uma chapa perfilada contínua e sem emendas, tornando-a ideal para grandes vãos de telhado.

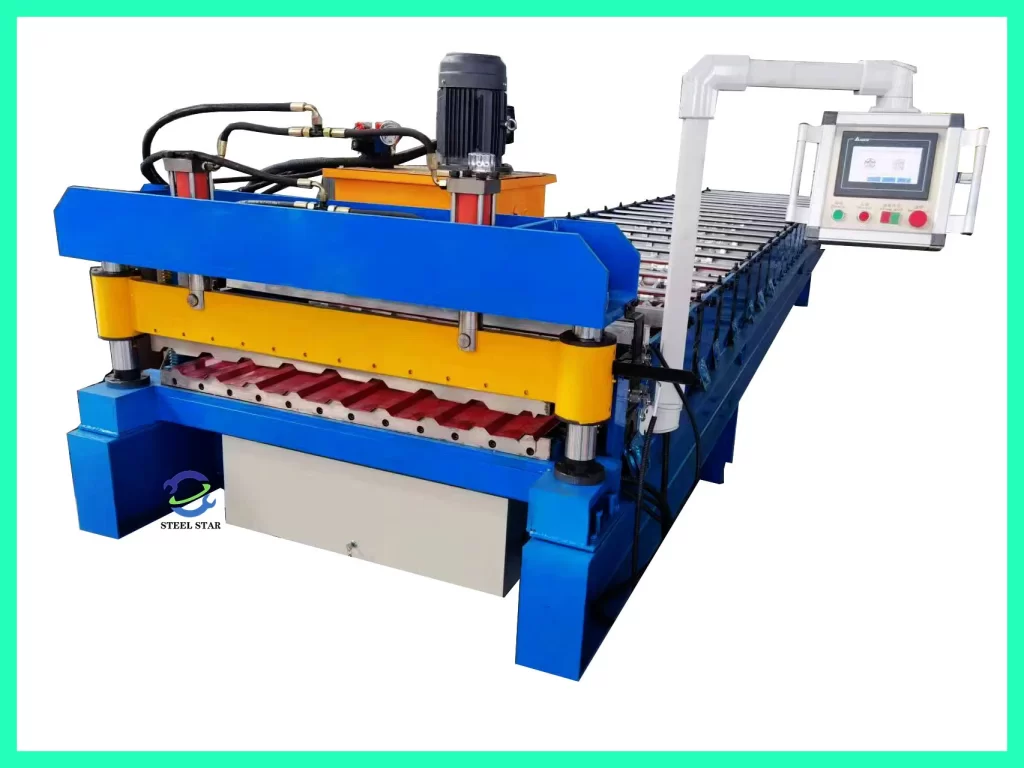

Componentes principais e suas funções

Uma linha típica de perfilagem de chapas de telhado é um sistema integrado composto por várias estações principais:

Desbobinador: O ponto de partida, que contém a bobina principal de aço pré-pintado (por exemplo, PPGI, PPGL) ou galvanizado. Ele alimenta a tira de metal na linha sob tensão controlada.

Guia de Entrada e Aplanador/Nivelador: Esta seção alinha a tira e remove qualquer curvatura da bobina ou pequenas imperfeições, garantindo que o material perfeitamente plano entre no processo de conformação — uma etapa crítica para a precisão do perfil.

Unidade de Pré-Perfuração/Entalhe (Opcional, mas Comum): Para painéis que requerem furos para parafusos, orifícios de drenagem ou recursos de encaixe, uma estação de perfuração sincronizada perfura a tira plana antes de sua conformação.

O Laminador de Perfuração (O Coração): Este é um conjunto sequencial de cilindros, cada um contendo um par ou conjunto de matrizes de rolos meticulosamente projetadas. Cada cilindro dobra incrementalmente a tira de metal em alguns graus, formando gradualmente o perfil final — de ondulações simples a designs trapezoidais complexos ou com juntas verticais. O número de cilindros varia com a complexidade do perfil.

Sistema de Corte: Uma vez que o perfil esteja totalmente formado, um mecanismo de corte de precisão — geralmente uma serra de corte em movimento ou uma tesoura hidráulica — corta o painel contínuo no comprimento predefinido sem interromper a linha. A velocidade do cortador sincroniza-se com a da chapa em movimento.

Mesa de Saída e Empilhador/Descarregador Automático: Os painéis acabados, cortados no comprimento desejado, são transportados até o final da linha, onde são automaticamente empilhados, contados e agrupados para embalagem e envio.

Sistema de Controle PLC: O cérebro da máquina. Um Controlador Lógico Programável (CLP) controla toda a linha — velocidade, comprimento de alimentação, sequência de corte e sincronização de todos os componentes. Interfaces modernas permitem fácil seleção de perfil e ajuste de parâmetros.

O Processo de Conformação por Perfis: Um Fluxo Passo a Passo

Carregamento do Material: Uma bobina mestra é montada no desbobinador. A borda frontal da tira é alimentada através das guias de entrada.

Pré-processamento: A tira passa pelos rolos niveladores e, se equipado, pela estação de puncionamento, onde os detalhes são adicionados no estado plano.

Conformação Progressiva: O metal entra no laminador de perfilagem. À medida que avança por cada conjunto sucessivo de matrizes de rolos, ele é dobrado incrementalmente. Por exemplo, as bordas começam a se curvar para cima, formando nervuras ou encaixes, e a seção central pode formar uma crista trapezoidal.

Perfil Final e Corte: Ao sair da conformação final, o painel atinge sua seção transversal completa. O sistema de corte em movimento corta-o com precisão no comprimento exato necessário (por exemplo, 2 metros, 8 metros) enquanto a linha opera continuamente.

Manuseio da Saída: Os painéis acabados deslizam para a mesa de saída e são empilhados automaticamente em uma pilha organizada, prontos para manuseio manual ou robótico.

Perfis de Cobertura Comuns Produzidos

Essas máquinas são versáteis e podem ser equipadas para produzir uma vasta gama de perfis, incluindo:

Chapas Onduladas: O perfil ondulado clássico, que oferece resistência e drenagem simples.

Painéis com Perfil Trapezoidal/Caixa: Caracterizados por painéis largos e planos e laterais íngremes, proporcionando alta capacidade de carga, comumente usados em telhados e paredes industriais.

Painéis de Telhado com Juntas de Encaixe (SSR): A escolha premium para coberturas comerciais e arquitetônicas. A máquina forma juntas verticais de alta resistência que se encaixam mecanicamente ou por meio de ferramentas de junção no local, criando uma superfície de cobertura impermeável e sem fixadores, que permite a expansão térmica.

Perfis com Efeito de Telha: Moldados para imitar a aparência de telhas tradicionais de barro ou concreto, oferecendo uma alternativa moderna com os benefícios do metal.

Principais Vantagens da Conformação a Frio para Telhas Metálicas

Produção Contínua e de Alta Velocidade: Capaz de produzir dezenas de metros de painéis acabados por minuto, tornando-se altamente eficiente para projetos de grande escala.

Consistência e Qualidade Excepcionais: Cada painel em um lote de produção é idêntico, com tolerâncias precisas nas dimensões e no formato do perfil, garantindo um encaixe perfeito durante a instalação.

Eficiência de Material: Gera-se o mínimo de desperdício, pois o corte é preciso e o processo utiliza toda a tira. Os resíduos das laterais (acabamento das bordas) são mínimos e recicláveis.

Aumento da resistência: O processo de conformação a frio endurece o metal nas dobras, aumentando a rigidez e a capacidade de carga do painel em comparação com a chapa plana.

Site Oficial:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)